E-posta: crs_railweld@163.com

Anahtar kelimeler: Thermit Kaynak Sarf Malzemeleri, Ray Kaynak Aletleri

E-posta: crs_railweld@163.com

Anahtar kelimeler: Thermit Kaynak Sarf Malzemeleri, Ray Kaynak Aletleri

Ev > termit kaynağı

Demiryolu raylarının 12,5 metre, 25 metre gibi belirli uzunluklarda ve 50 ila 100 metre arasında uzatılmış versiyonları olduğunu hepimiz biliyoruz. Raylar ne kadar uzun olursa olsun, kesintisiz bir demiryolu oluşturmak için uç uca bağlanmaları gerekir. Bu, ray bağlantıları (bağlantı çubukları) veya kaynak yöntemleriyle sağlanabilir. Şu anda kaynaklı raylara odaklanıyoruz.

Rayları kaynaklamak için yaygın olarak kullanılan dört yöntem vardır. Bunlar flaş alın kaynağı, gaz basınçlı kaynak, kapalı ark kaynağı ve sıcak ergitme kaynağıdır. Bu yöntemler arasındaki farklar nelerdir? Karşılaştırmanız için farklı inşaat koşullarındaki uygulamalarını özetledik.

| İnşaat durumu | termit kaynağı | kapalı ark kaynağı | flaş alın kaynağı | gaz basınçlı kaynak |

| sabit mekan | Evet | hayır | uygulanabilir | uygulanabilir |

| sabit mekan | Toplu kullanım için değil | Toplu kullanım için | Toplu kullanım için | |

| demiryolu hattı üzerinde | uygulanabilir | hayır | hayır | hayır |

| Özel şekillendirilmiş ray ucu | uygulanabilir | hayır | hayır | hayır |

| Kısa sürüş aralıklarında | uygulanabilir | hayır | hayır | hayır |

| Durak yok (sadece Tramvay) | uygulanabilir | hayır | hayır | hayır |

Sonuç olarak, demiryolu termal kaynağı, demiryolu raylarının kaynaklanmasında en verimli yöntem olarak kabul edilir. Yüksek verimliliği, güvenilir kalitesi ve uyarlanabilirliği nedeniyle demiryolu termal kaynağı, demiryolu yapımında en popüler yöntem haline geldi. Sıcak kaynak uygulaması çok geniştir. Demiryolu yapımında rayları kaynatmak için kullanılır. Dikişsiz raylar sıcak eriyik kaynak teknolojisi ile yapılabilir.

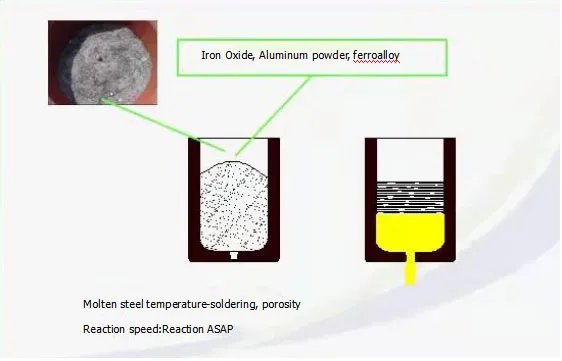

Demiryolu sıcak eriyik kaynağı, bir kimyasal reaksiyon tarafından üretilen ısıyı bir ısı kaynağı olarak kullanan bir kaynak yöntemidir. Kaynak yapmak için, iki rayın uçları bir kalıba önceden sabitlenir ve ardından alüminyum ve demir oksit tozlarının (termit adı verilen) bir karışımı bir potada ısıtılır. Ekzotermik reaksiyon, kalıba enjekte edilen sıvı metal (demir) ve cüruf üretir. Cüruf yüzeyde yüzerken, sıvı metal bağlantı içine akar ve kaynak metalini oluşturur. Eriyiğin sıcaklığını ve kaynak metalinin kimyasal bileşimini ayarlamak için genellikle termite uygun katkı maddeleri ve alaşımlar eklenir.

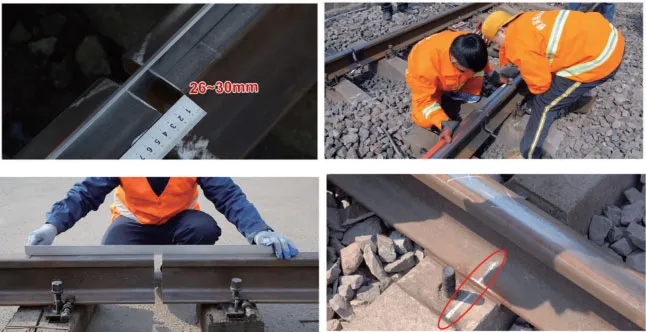

Rayın ucunu kontrol edin. Esas olarak kaynaklanacak uç rayın boyutunu kontrol edin ve uç rayda hasar, çatlak ve bozulma olmadığını onaylayın. Hasar veya çatlak varsa, çıkarılmalı ve bozulma düzeltilmelidir. Eski raylara kaynak yapılırken, ray başlığının ucunda düşük bir ek yeri veya hasar varsa parça kesilmelidir. Koşullar izin veriyorsa, kaynak yüzünün 200 mm'si içinde kusur tespiti yapılması önerilir.

--Rayın uçlarını temizlemek için tel fırça veya tel çark kullanın. Rayın uç yüzünü ve yatay yüzeyini temizlemek için. Dikey temizlemenin uzunluğu 200 mm'den az olmamakla birlikte pas ve yağ gibi yüzey birikintileri giderilir.

--Kaynak yapılacak ray üzerinde metal bir kenar varsa, ray yüzeyi ile aynı hizada, ray ucundan en az 50 mm uzakta parlatmak için bir taşlama taşı kullanın.

--Palet yatağı varsa, kum kalıp montajına yer sağlamak için boşluğun altından rampa en az 100 mm yarık açılacaktır.

--Rayın arka ışığının yanına bir ray sıcaklık göstergesi yerleştirin. Ray sıcaklığı 15 ℃'den düşük ise, ray yüzeyindeki nemi gidermek için ray kurutulmalı ve rayın her iki yanında 1 m içinde ısıtılmalıdır.

--Kaynak yapılacak ray dolguludur ve kolay kullanım koşulu altında eklemdeki destek yastığı mesafesi mümkün olduğunca yakındır.

-- Eklemin düzgünlüğünü biraz uzaktan görün

--Ray boşluğunun boyutunu 26~30 mm'ye ayarlayın. Çelik cetveli iki rayın alt tarafına yerleştirin, iki rayın alt kısmının önce aynı hizada olduğundan emin olun. Ardından bir metrelik düz cetveli iki ray başlığının yan tarafına yerleştirin, böylece çelik rayların iki bölümü düz cetvele sıkıca bağlanır.

-- Kamber miktarını ayarlayın. Rayın üstüne, orta çizgiye ve kaynak boşluğuna bir metre cetvel yerleştirin, her bir ucun yüksekliği 1,5~2 mm'dir. Keskin uçlu bir kalınlık mastarı ile ölçülmelidir.

--Ray boşluğunun, keskin noktanın, yatay hizalamanın ve eşit olmayan eğim ayarlarının, ilk ayar tamamlandıktan sonra artık ayara gerek kalmayana kadar yapıldığını kontrol edin.

--Kaynak boyutunun kaymadığından emin olmak için, dördüncü ray traversin altındaki ve ray alt plakasındaki kaynaklı rayın her iki tarafını işaretleyin.

Kaynak işlemine dikkat etmeniz gerekiyor:

> Ray ucunun düşük çökmesi varsa, düşük çökme derinliği 2 mm'den, uzunluk 20 mm'den büyükse, kaynaktan önce kesilmelidir.

>Ray başı genişliği farklı ise önce ray beli ve ray altı hizalanmalı, boşluk kağıt kart ile doldurulmalıdır.

>Ray bağlantısının iki ucu arasındaki yükseklik farkı 3 mm'den az ise, ray kafasının hizalanması önerilir ve yükseklik farkı rayın alt kısmında ortadan kaldırılır; ray bağlantısının iki ucu arasındaki yükseklik farkı 3~8 mm ise, ray yüksekliğindeki farkın yarısının altta, yarısının ray başında olması önerilir.

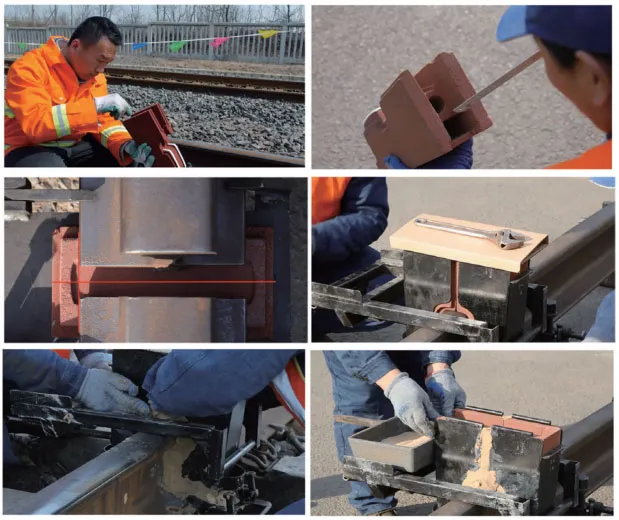

-Kırılgan olduğu için kurulumdan önce kum kalıbı kontrol edilmelidir, kusurlu, nemli, çatlak olup olmadığını hariç tutun, havalandırma, kapı ve yükselticinin engellenmediğinden emin olun.

--Kaynak yapılacak rayın uç yüzündeki kalıp kelepçesi ile kum kalıbını sabitlemek için, kalıp alt plakasının kaynak boşluğunun merkezi ile hizalı olup olmadığını kontrol edin ve kalıp kelepçesinin sapmadan sıkıştırıldığından emin olun.

--Alt kalıp takıldıktan sonra rayın düzlüğünde herhangi bir değişiklik olup olmadığını kontrol ediniz. Herhangi bir sapma varsa, lütfen yeniden ayarlayın.

- Nesnelerin kum kalıbına düşmesini önlemek için kum kalıbı üstündeki karton kapağı yırtın.

-- Sızdırmazlık macunu iki kez kapatılmalıdır. İlk kez dış oyuğa sıkıca kapatılmıştır. İkinci kez ray ve kum kalıbın kesiştiği noktada tekrar mühürlenir.

--Cüruf tepsisine uygun miktarda kuru kum koyun, belirtilen konuma yerleştirin ve cüruf tepsisi ile kum kalıbını sızdırmazlık malzemesi ile birleştirin.

Kum kalıp montajı ve sızdırmazlık işlemi sırasında aşağıdaki 4 noktaya dikkat edin:

>Kum kelepçesini çok sıkı vidalamayın, aksi takdirde kalıp kolayca çatlar.

>Alt plakanın merkezi, kaynağın merkeziyle hizalıdır ve kaydırılamaz.

> Sızdırmazlık malzemesi uygun miktarda olmalıdır. Çok fazla ise ön ısıtma işlemi sırasında kolay kurumaz, kaynak hatalarına neden olur. Çok az ise erimiş çeliğin kolayca sızmasına neden olur.

>Kaynak konumu eğri üzerindeyken, cürufun taşmasını önlemek için cüruf tepsisini eğrinin içine yerleştirin.

--Kullanmadan önce potada herhangi bir hasar olup olmadığını, içinde yüzen kum olup olmadığını kontrol edin.

--Kaynak kısmı paketinin hasar görüp görmediğini ve yığılma olmadığını kontrol edin, kaynak kısmının raya uyup uymadığını tekrar teyit edin. Kaynak kısmını potaya yavaşça döndürün, kaynak kısmı potada konik görünür, kısmın üstüne yüksek sıcaklık ateşleyici koyun ve kaynak için bekleyin.

--Kirlenmeyi önlemek için potayı kapakla kapatın.

--Hazırlama sırasında rayda, cüruf tepsisinde veya potada su varsa kullanımdan önce kurutulması gerektiğine dikkat edilmelidir.

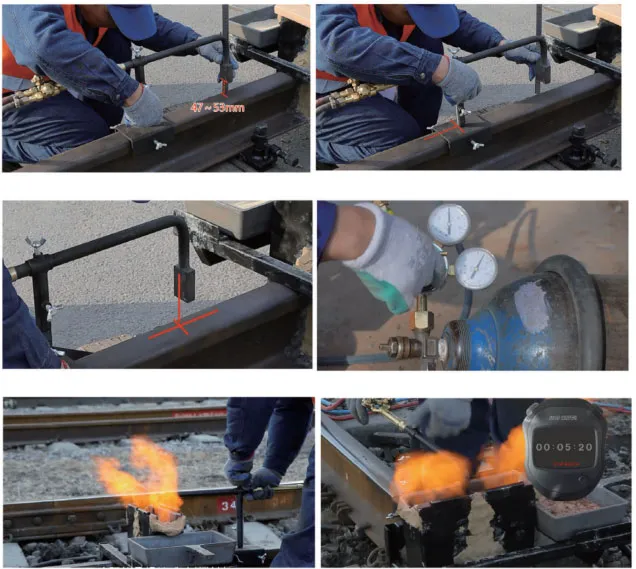

--Ön ısıtmadan önce, ısıtma başlığının altı ile rayın üst yüzeyi arasındaki mesafeyi 47~53 mm olarak ayarlayın. Aynı zamanda, ön ısıtma cihazı tabanının merkez hattı, rayın merkez hattı ile hizalanır, ön ısıtma nozulu, kaynak boşluğunun merkezinde dikey olarak aşağı doğru yer alır.

--Gaz silindirini açın, gaz basıncını ayarlayın, ön ısıtma cihazını ateşleyin ve alevi ayarlayın, oksijen valfi sonuna kadar açılır, alev çekirdeği uzunluğu 20~25 mm'dir.

--Ön ısıtma cihazını ön ısıtma cihazı braketine yerleştirin, ön ısıtma süresini kaydedin.

-Kum kalıbın yanlarındaki alevlerin engellenmediğinden ve yüksekliğin aynı olduğundan emin olmak için ön ısıtma işlemi sırasında ön ısıtma cihazının konumuna dikkat edin. Rüzgarsız havalarda, her iki taraftaki yükselticilerden alev yüksekliği 45~55 mm'dir.

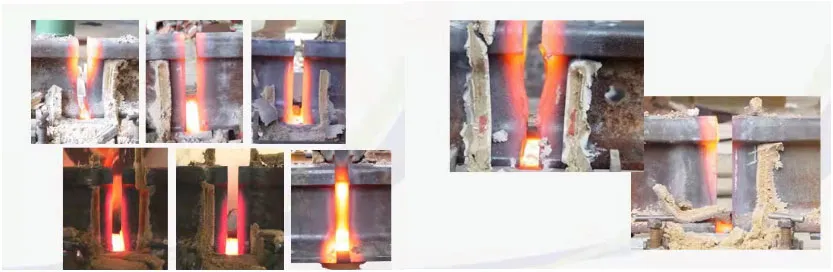

--Ön ısıtma cihazındaki oksijen ve yanıcı gazın karışım oranını ayarlayarak, Ray uç yüzünün tek tip ön ısıtması, çıplak gözle bakıldığında rayın tüm uç yüzeyi parlak kırmızı olduğunda, ön ısıtma cihazı çıkarılır ve ısıtma durdurulur. Ray tipine ve hava kaynağının kalitesine göre ön ısıtma süresi ayarlanabilir. Genellikle 60kg/m rayın ön ısıtma süresi 5~6dk, 75kg/m rayın ön ısıtma süresi 6~8dk'dır.

--Ön ısıtma bittikten sonra, tavlamayı önlemek için gaz vanası dönüşümlü olarak kapatılır.

- Ön ısıtma işlemi sırasında takma çubuğunu hazırlayın

Ön ısıtma işlemi sırasında aşağıdaki 2 noktaya dikkat edin:

>Gaz şişesi ile oksijen tüpü arasındaki mesafe 5m'den az değildir ve gaz silindiri ile alev arasındaki mesafe 10m'den az değildir.

>Kaynak işlemi sırasında, gazın güvenli ve pürüzsüz olmasını sağlamak için hava borusuna damga vurulması yasaktır. Tel kablo, hava borusu alevden ve yüksek sıcaklıktaki çalışma alanından uzak olmalıdır.

--Ön ısıtma tamamlandıktan sonra, ön ısıtma cihazını çıkarın. Ayırıcı fişi takın.

--Dolu potayı kum kalıbın üzerine yerleştirin, yüksek sıcaklık kibritini 45 derecelik bir açıyla kaynak kısmına yerleştirin. Kaynak kısmının ateşleme derinliğini 1/3 (yaklaşık 25 mm) olacak şekilde yerleştirin.

--Porsiyon tutuştuktan sonra krozenin üzerini kapatın ve tıpayı kenarda durarak dökülmesini bekleyin. Ön ısıtmanın bitiminden parçanın tutuşmasına kadar geçen süre 30 saniyeyi geçmemelidir.

--Alev görünümünden büzülmeye kadar olan reaksiyon süresi genellikle 8 ila 15 saniyedir. Erimiş çelik potanın dibinde göründüğünde, genellikle 6 ila 18 saniye olan sakin zaman adı verilen erimiş çeliğin üretilmesi için reaksiyon tamamlandıktan sonra dökme süresidir.

--Döküm bittikten 1 dakika sonra pota kaldırılmalı ve cüruf katılaştıktan sonra cüruf uzaklaştırılmalıdır.

-Ateşlemeden sonra reaksiyon süresini ve sakinleşme süresini kaydedin.

Dökme işlemi sırasında aşağıdaki 4 noktaya dikkat edin:

>Ateşlemeden önce, yanıcı maddeler çalışma alanından boşaltılmalıdır, serbest akış personelinin alanı kapatması kesinlikle yasaktır. Parçayı doğrudan tutuşturmak için bir ön ısıtma cihazı kullanmayın.

>Kaynak sırasında rayları hareket ettirmeyin.

>Pota ve kum kalıba döküldükten sonra yanıkları önlemek için doğrudan elle dokunulmamalıdır.

>Derz soğutması sırasında, işletme sürecinde kazaları önlemek için tek atış krozesi, kum kalıbı ve reaksiyon cürufu çalışma alanı dışına yerleştirilmelidir.

--6'30" dökümden sonra, kum kelepçesini ve kaynağın her iki tarafındaki sızdırmazlık malzemesini çıkarın. Ray kesme makinesini temizledikten sonra rayın üzerine yerleştirin, döküm tamamlandıktan sonra fazla metali 8'30''de kesin. Son olarak , fazla metali terk edilmiş potaya koyun.Her iki taraftaki büyük yükselticiler, yükseltici ayırma manşonu tarafından birbirinden ayrılır ve küçük yükseltici, bir sonraki adımda sıcak öğütmeyi etkilemeyecek şekilde bükülür.

-- Kalıptan çıkarma ve kesme süresi fiili duruma göre ayarlanabilir.

Kalıptan çıkarma ve kesmede aşağıdaki 3 noktaya dikkat edin

>Erken çıkarma, kaynaklı birleştirmenin kalitesini etkiler. Aksine, geç kalıptan çıkarma, kesme işlemini daha zor hale getirecektir.

>Ray sıcaklığı 15°C'nin altındaysa, 10 dakika boyunca bir ısı kalkanı uygulayın.

> Dökmeden 15 dakika sonra ray hizalama aparatı çıkartılabilir.

--Kesme işlemi tamamlandıktan sonra hemen sıcak cila yapılabilir. Taşlama kuvveti çok büyük olamaz. Sıcak taşlama tamamlandıktan sonra soğuma sonrası düşük derzlerin oluşmaması için kavislenme değeri belirtilen 1-1,5 mm değerinden büyük olmalıdır.

--Soğuk taşlama, eklem sıcaklığı ortam sıcaklığına soğutulduktan sonra başlayacaktır, taşlama işlemi sırasında, ray kafasının düzlüğünün standardı aşmasını önlemek için düzlük birkaç kez kontrol edilmelidir.

--Kaynak sonrası atık, hurda çelik, kum kalıbı vb. temizlenerek, gömülürken veya ayrılırken belirlenen yere götürülür. Yol ayrımında veya demiryolu boyunca atmak kesinlikle yasaktır, kolayca kazalara neden olur.

-Ray sıcaklığı 15℃'den düşükse, kaynak kafası kaynaktan sonra 10 dakika sıcak tutulmalıdır.

--Kaynak işlemi bittikten sonra bağlantı sıcaklığı 300 °C'nin üzerine çıktığında trenin serbest bırakılması kesinlikle yasaktır.

--Kaynak kaydını doğru bir şekilde doldurun.

| Öğe | Veri | açıklama |

| Açıklık | 26~30mm | - |

| Keskin nokta | 1,5~2mm | Bir ucuna bastırın ve diğer uçtaki yüksekliği 3~4 mm artırın. |

| propan basıncı | 0,08~0,10MPa | - |

| oksijen basıncı | 0,25~0,30Mpa | - |

| alev uzunluğu | 20~25mm | Oksijen valfi sonuna kadar açılmalıdır. |

| ön ısıtıcı yüksekliği | 47~53mm | - |

| ön ısıtma süresi | 60kg demiryolu: 5~6dk; | Sıcaklığa göre uygun şekilde ayarlanabilir. |

| 75kg demiryolu: 6~8 dakika; | ||

| Ön ısıtma ile ateşleme arasındaki süre | ≤30 saniye | - |

| Pota kaldırma zamanı | döktükten 1 dakika sonra | - |

| Kalıptan çıkarma süresi | 6'30'' döküldükten sonra | Sıcaklığa göre uygun şekilde ayarlanabilir. |

| kesme süresi | 8'30'' döküldükten sonra | Sıcaklığa göre uygun şekilde ayarlanabilir. |

| Ray hizalama ekipmanını çıkarın | döktükten 15 dakika sonra | - |

| Kaynak kafası Yalıtım süresi | 10 dakika | Ray sıcaklığı 15 derecenin altına düştüğünde bu işlemi yapın. |

| 1 | kaynak malzemeleri | Termit Tozu | 1Çanta |

| kum kalıbı | 1PR | ||

| Tek atışlık pota | 1 BİLGİSAYAR | ||

| Yapıştırma kumu | 1Çanta | ||

| Yüksek sıcaklık başlatıcısı | 1 BİLGİSAYAR | ||

| 2 | Hizalama araçları | Ray Hizalayıcı | 1PR |

| İngiliz anahtarı | 2 ADET | ||

| 1 metre Hizalayıcı Cetvel | 1 BİLGİSAYAR | ||

| Sentil Ölçer | 1 BİLGİSAYAR | ||

| Dikeylik denetleyicisi (Kare cetvel veya L cetveli) | 1 BİLGİSAYAR | ||

| çelik takoz | > 10 ADET | ||

| 3 | Özel ön ısıtma ünitesi | ön ısıtma tabancası | 1 BİLGİSAYAR |

| 15m mafsallı gaz borusu (mavi turuncu) | 1 ÜNİTE | ||

| propan için sıkıştırılmış gaz regülatörü | 1 BİLGİSAYAR | ||

| OXY için sıkıştırılmış gaz regülatörü | 1 BİLGİSAYAR | ||

| propan tavlama fişi | 1 BİLGİSAYAR | ||

| Oksijen tavlama fişi | 1 BİLGİSAYAR | ||

| saati durdur | 1 BİLGİSAYAR | ||

| oksijen | 1 Şişe | ||

| propan | 1 Şişe | ||

| 4 | özel malzeme | Yan kum kalıp şablonu | 1PR |

| Alt kum kalıp şablonu | 1 BİLGİSAYAR | ||

| kalıp kelepçesi | 1 BİLGİSAYAR | ||

| cüruf tepsisi | 1 BİLGİSAYAR | ||

| Pota Kapağı | 1 BİLGİSAYAR | ||

| 5 | Destekleyici makineler | Jeneratör | 1 takım |

| Çelik tel | 1 takım | ||

| Hidrolik ray kesme makinesi | 1 takım | ||

| Ray kesme makinası | 1 takım | ||

| Ray profili taşlama makinesi | 1 takım | ||

| Açı öğütücü | 1 takım | ||

| Düz öğütücü | 1 takım | ||

| 6 | Diğer destekleyici araçlar | Ray sıcaklık göstergesi | 1 BİLGİSAYAR |

| kızılötesi termometre | 1 takım | ||

| Kaynak derzi yalıtım örtüsü | 2 ADET | ||

| Güneş gözlüğü | 1PR | ||

| Yükseltici ayırma dökümü | 1 BİLGİSAYAR | ||

| 7 | personel ihtiyacı | kaynak personeli | en az 3 kişi |

| Müfettiş | 1 kişi |

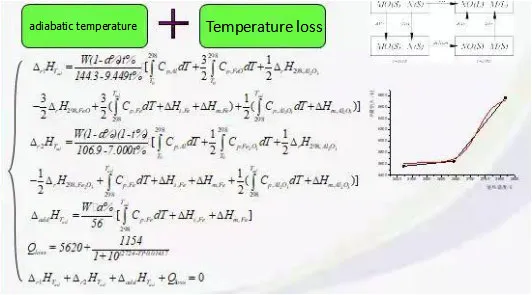

Termit kısmındaki erimiş çelik sıcaklığının hesaplanması için formül

Reaktanın başlangıç sıcaklığı: reaktanın başlangıç sıcaklığındaki her 1°C artış için sıvı çeliğin sıcaklığı 0,6°C artar.

Katkı oranı: Katkı miktarı %1 arttığında erimiş çeliğin sıcaklığı 25.7°C azalır.

FeO oranının etkisi :Reaktan ferrik oksit içindeki FeO oranı arttığında erimiş çeliğin sıcaklığı düşer.

Termit reaksiyon hızı kontrol yöntemi

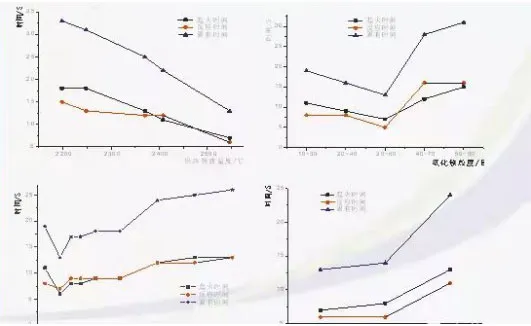

Kum kalıbı araştırması

Kum kalıbı alt plakasının genişlik tasarımının ayarlanması

Boşluğun boyutunu ayarla

Kaynak bağlantısı 20 mm ve 22 mm'dir, ray tabanının ön ısıtma sıcaklığı düşüktür, yüksek sıcaklıkta termit sıcak erimiş çelik rayın dibinde hızla soğur. Ve rayın altındaki alüminyum sıcak erimiş çelik, ray temel malzemesini eritemez ve katılaşır, kaynaksız bir bağlantı oluşur.

Kaynak bağlantısı 24mm~30mm olduğunda, kaynak yapılacak çelik rayın uç yüzü, kaynak ön ısıtma sıcaklığının gereksinimlerini karşılayabilen ön ısıtma süresi ayarlanarak koyu kırmızıya ısıtılabilir.

Kaynaklı ray dikişi 32~40mm olduğunda, kaynakta çok fazla termit erimiş çelik olduğundan, katılaşma ve büzülme sırasında, merkezdeki alümit erimiş çelik çok geç katılaşır ve yükselticinin etkin beslenmesi sağlanamaz. Ayrıca erimiş çeliğin sıcaklığı yüksektir, katılaşma büzülmesi miktarı fazladır, bu nedenle kaynağın merkezinde mikroskobik büzülme oluşur.

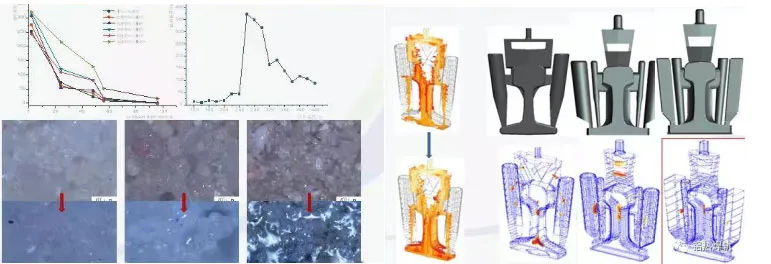

Thermit kısmının üretimi

kum kalıbı üretimi

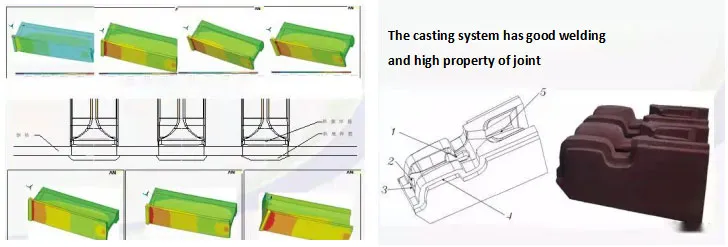

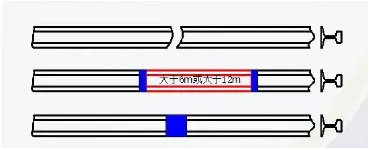

Termit kaynak ray yuvası aralığı 23~30 mm'dir. Ray yuvası 30 mm'yi aştığında, iki eklemi kaynaklamak için 6m veya 12m uzunluğunda bir çelik ray donatılmalıdır.

Geniş ray yuvası rayının alüminotermik kaynak teknolojisi, ray yuvası belirli bir aralıkta olduğunda doğrudan kaynak yapılabilir.

Ray termit kaynak teknolojisi, basit donanıma ve esnek çalışma moduna sahiptir. Özellikle kırık rayın tamiri ve kesitler boyunca dikişsiz ray bağlantısının kaynağı için yerinde kaynak için uygundur. Şu anda Çin'de ve yurtdışında demiryolu kaynağında yaygın olarak kullanılmaktadır.

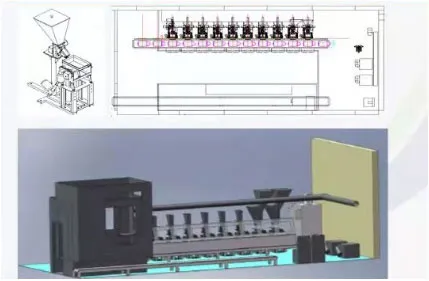

Çin, 1952'den beri raylı alüminotermik kaynak teknolojisi üzerine araştırmalara başladı, 2006 yılında geliştirilen ZTK-1 raylı alüminotermik kaynak ürünü, Demiryolu Ulaştırma Bakanlığı Bürosu tarafından yapılan teknik incelemeden geçti. 2007 yılında raylı alüminotermik kaynaklı birleştirmelerin performansının iyileştirilmesine yönelik bir çalışma yapılmıştır. Ürün test performansı, diğer markalara benzer ürünler seviyesine ulaştı, bazı performansları aştı. Şu anda ürün, yayla alp iklimlerinde evsel yüksek hızlı, ağır hizmet hatlarında ve kaynakta kullanılmaktadır.

2010 yılında 2500㎡m2 kapasiteli büyük ölçekli üretim atölyeleri ve üretim ekipmanları destek konstrüksiyonu için gerçekleştirilmiştir. Kum kalıp üretimi için toplam 12 hat, pota otomatik ekipmanı devreye alındı ve ayrıca termit kaynak bölümünün stabilitesini büyük ölçüde garanti eden termit bölümü otomatik üretim hattı kuruldu.

| Öğeleri test etme | Almanya | Fransa | Çin |

| bant testi | 1375 kN | 1466 kN | 1435 kN |

| Yorgunluk testi | kalifiye | kalifiye | kalifiye |

| gerilme direnci | 785MPa | 805MPa | 865MPa |

| mikro yapı | Perlit | Perlit | Perlit |

| Açıklama | Almanya | Fransa | Çin |

| boşluk boyutu | 27~30mm | 25~28mm | 26~30mm |

| oksijen basıncı | 0.45 MPa | 0.49MPa | 0.30MPa |

| propan basıncı | 0.12MPa | 0.07 MPa | 0.10MPa |

| ön ısıtma süresi | 3.5-4.5dk | 5 dakika | 5-6dk |

| kalıptan çıkarma süresi | 4 ' 30 ” | 5 ' | 6 ' |

| kesme süresi | 6 ' 30 ” | 7 ' 40 ” | 8 ' 30 ” |